- POCHETTE CADEAU ET MESSAGE PERSONNALISÉ OFFERTS. LIVRAISON OFFERTE DÈS 60 CHF.

SAVOIR-FAIRE : LES SECRETS DE FABRICATION D’UN CRAYON CARAN D’ACHE

L’AMBITION DE MATIÈRES PREMIÈRES TOUJOURS PLUS LOCALES

Matière première du crayon, le bois revêt une importance primordiale pour Caran d’Ache. Afin d’agir pour la préservation de l’environnement, la manufacture genevoise ambitionne de concevoir de plus en plus de crayons possibles à partir de bois certifiés suisses. Le cèdre californien certifié FSC (Forest Stewardship Council) utilisé pour fabriquer les crayons de la Maison Caran d’Ache est, quand c’est possible, remplacé par des planchettes certifiées bois suisse et surtout plus locales ! Pin sylvestre, tilleul, arolle… Des essences locales sont actuellement envisagées et testées. Le set de crayons Swiss Wood est par exemple entièrement confectionné avec des essences de bois suisse, mettant à l’honneur les terres helvétiques et le respect de l’environnement.

UNE FABRICATION ENGAGÉE ET SOUCIEUSE DES ENJEUX ÉCOLOGIQUES

DES CRAYONS SWISS MADE TESTÉS ET CONFORMES

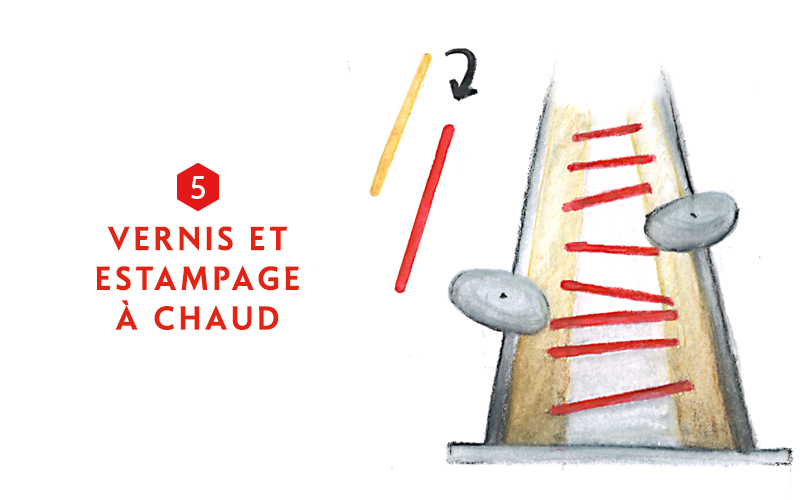

En plus d’être durables, les crayons Caran d’Ache respectent des critères conformes aux exigences européennes et américaines en matière de toxicité (AP), de santé et de sécurité (CE). Les mines et pigments de nos crayons ne comportent aucun risque pour les enfants et peuvent être manipulés sans risque. Caran d’Ache a également mis au point un vernis à l’eau exploité pour presque la totalité de ses crayons : une initiative spéciale en vue de remplacer les solvants chimiques utilisés précédemment.

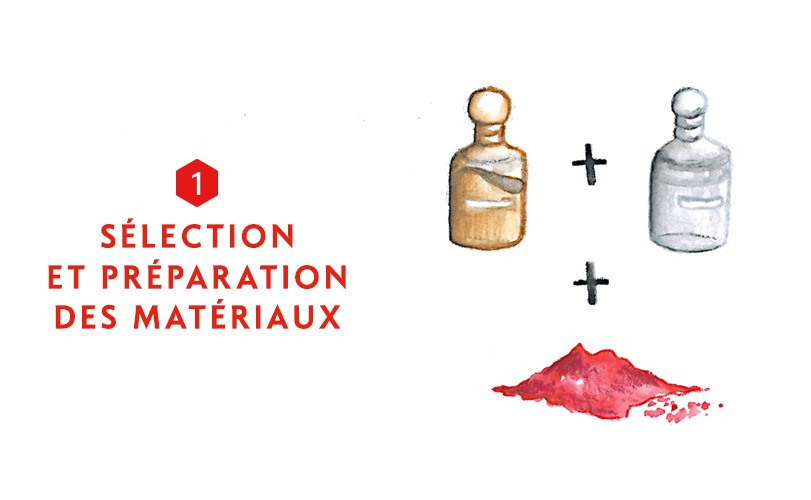

DES PIGMENTS ET MINES À BASE DE CIRE

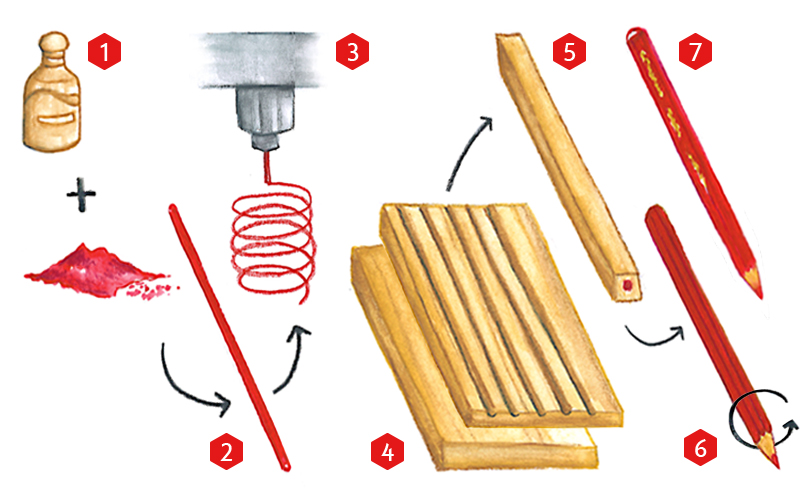

Caran d’Ache manie avec excellence la confection des crayons de couleurs, crayons graphite, pastels et gouaches depuis plus de 100 ans. Appréciés par les plus grands artistes, la Maison développe plus de 400 nuances de couleurs subtiles à partir de nombreux pigments d’une grande pureté. Nos artisans utilisent des poudres de couleurs afin d’apporter une teinte à la pâte de la mine. Chez Caran d’Ache, chaque couleur correspond à une recette particulière, créée sous la forme d’une formule par le laboratoire de R&D.

Une fois les mines trempées, le laboratoire de contrôle procède aux tests de contrôle qualité. Les crayons sont notamment soumis à des épreuves de rupture et d’usure.

Des mines sont cassées sur un dispositif spécial afin de mesurer la force nécessaire, qui ne doit pas être inférieure à une certaine limite. Sur 10 autres mines, un test de 10 mètres d’écriture est réalisé afin de mesurer l’usure de la mine pour la comparer à une dureté graphite.

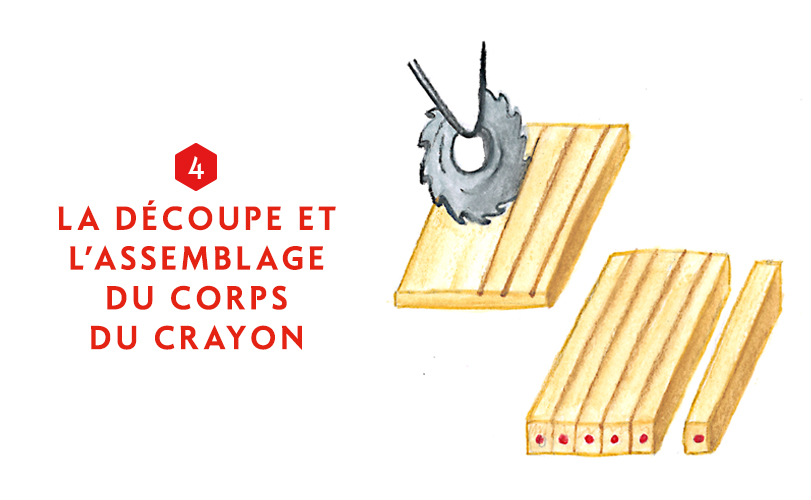

Le bois de cèdre certifié FSC arrive à la manufacture sous forme de planchettes qu’il faut raboter et rainurer pour créer des sillons. Les sillons sont ensuite encollés et prêts à recevoir les mines. Une seconde planchette rainurée et encollée vient alors recouvrir la première de façon à faire ce que l'on appelle « le sandwich ». Ces derniers sont ensuite pressés pour obtenir un collage optimal avant d’être découpées en plusieurs crayons. À ce stade du processus, les crayons sont encore bruts et gardent leur couleur bois.

Vient alors l’étape du vernissage qui consiste à faire traverser les crayons dans des bacs de vernis. Chaque crayon est recouvert de 6 couches de vernis à l’eau et va parcourir plus de 40 mètres sur chaque bande de séchage avant de passer sur la machine suivante. Ces machines, spécialement fabriquées par la Maison Caran d’Ache, montrent le savoir-faire de la Maison.

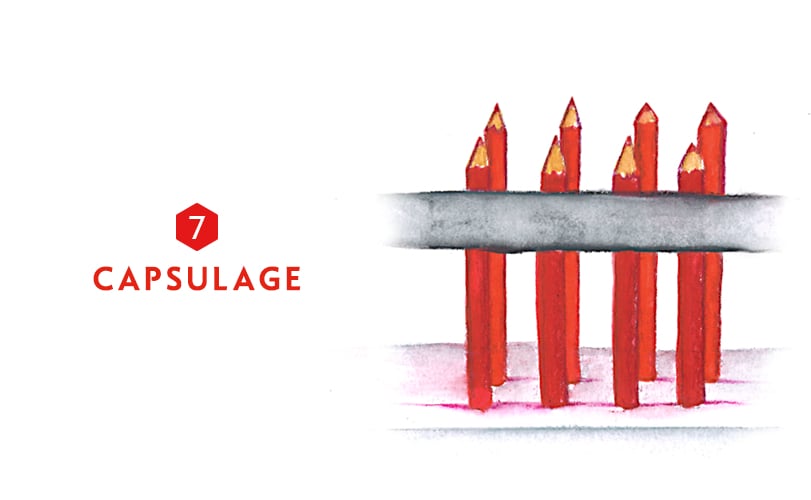

Le capsulage consiste à déposer, une ou plusieurs couches de vernis à l’extrémité inférieure des crayons. Chaque catégorie de crayons de la gamme Expert possède son propre type de capsule. Pratique, mais aussi esthétique, cette étape renforce l’élégance des produits de grande qualité. Plusieurs machines de capsulage ont été développées et fabriquées dans nos locaux.

Retours possibles jusqu'à 14 jours.

+41 (0) 848 558 558

(Appels depuis la Suisse : prix d’un appel local. Appels depuis l’étranger : prix d’un appel international selon opérateur.)

Allemagne

Allemagne Autriche

Autriche Belgique

Belgique Etats-Unis

Etats-Unis France

France Italie

Italie Japon

Japon Pays-bas

Pays-bas Royaume-Uni

Royaume-Uni Suisse

Suisse